Warning: Undefined array key "title" in /www/wwwroot/vitbantonquoccuong.com/wp-content/plugins/ytfind-shortcode/ytfind-shortcode.php on line 96

Việc tìm hiểu cách chế tạo máy tiện sắt là một hành trình khám phá sâu rộng vào thế giới cơ khí. Một chiếc máy tiện sắt không chỉ là công cụ mà còn là trái tim của nhiều xưởng sản xuất, biến ý tưởng thành sản phẩm thực tế với độ chính xác cao. Bài viết này sẽ cung cấp cái nhìn toàn diện về quy trình sản xuất máy tiện, từ việc chọn vật liệu chế tạo đến lắp ráp từng cấu kiện cơ khí phức tạp. Chúng ta sẽ khám phá những công đoạn cần thiết để tạo ra một máy tiện cơ khí chất lượng cao, đảm bảo gia công chính xác và bền bỉ theo thời gian.

Khái Niệm Về Máy Tiện Sắt Và Tầm Quan Trọng

Máy tiện sắt là một trong những loại máy công cụ cơ bản và thiết yếu nhất trong ngành cơ khí chế tạo. Nó được thiết kế để loại bỏ vật liệu khỏi phôi quay, tạo ra các chi tiết có hình dạng đối xứng trục như trục, lỗ, ren, côn và mặt phẳng. Vật liệu chính cấu thành máy thường là gang hoặc thép chất lượng cao, mang lại độ cứng vững và khả năng chống rung vượt trội.

Tầm quan trọng của máy tiện sắt không thể phủ nhận, đặc biệt trong bối cảnh sản xuất hiện đại. Từ các chi tiết đơn giản đến những cấu kiện phức tạp, máy tiện đóng vai trò nền tảng trong việc tạo ra sản phẩm. Việc nắm rõ cách chế tạo máy tiện sắt giúp nâng cao hiểu biết về công nghệ, tối ưu hóa quy trình sản xuất. Đồng thời, nó còn đảm bảo chất lượng và độ bền cho thiết bị, đáp ứng yêu cầu ngày càng cao của thị trường.

Lên Kế Hoạch Và Thiết Kế Máy Tiện Sắt

Quy trình chế tạo máy tiện sắt bắt đầu từ giai đoạn lên kế hoạch và thiết kế chi tiết. Bước này cực kỳ quan trọng, quyết định hiệu suất và độ chính xác của máy sau này. Kỹ sư cần xác định rõ mục đích sử dụng máy, các loại vật liệu sẽ gia công và kích thước chi tiết sản phẩm.

Bản vẽ kỹ thuật chi tiết là nền tảng cho mọi công đoạn sản xuất tiếp theo. Chúng bao gồm bản vẽ lắp ráp tổng thể, bản vẽ từng chi tiết bộ phận với dung sai kích thước và yêu cầu vật liệu cụ thể. Việc lựa chọn vật liệu phải phù hợp với tải trọng, độ cứng vững và khả năng chống mài mòn.

Chế Tạo Khung Thân Máy Tiện Sắt Vững Chắc

Khung thân máy tiện sắt là nền tảng vững chắc cho toàn bộ cấu trúc máy. Vật liệu phổ biến nhất để chế tạo thân máy là gang đúc cao cấp hoặc thép hàn đặc biệt. Gang đúc có khả năng hấp thụ rung động tốt, trong khi thép hàn cung cấp độ bền cơ học cao.

Quy trình đúc hoặc hàn thân máy đòi hỏi kỹ thuật cao và kiểm soát chất lượng chặt chẽ. Sau khi đúc hoặc hàn, thân máy được xử lý nhiệt. Quá trình này giúp giảm ứng suất dư, tăng cường độ cứng và ổn định kích thước cho vật liệu. Bề mặt các sống trượt (guideways) trên thân máy phải được gia công với độ chính xác siêu cao. Điều này đảm bảo chuyển động mượt mà và chính xác của các bộ phận khác.

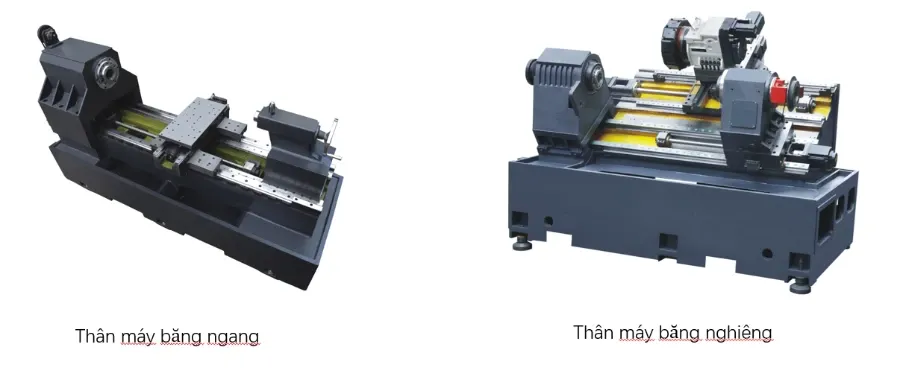

Thân máy tiện CNC đúc từ gang cao cấpCác thiết kế thân máy đa dạng, có thể là dạng nghiêng (slant bed) hoặc dạng phẳng (flat bed). Dạng nghiêng giúp thoát phoi và dung dịch làm mát dễ dàng. Dạng phẳng phù hợp với các máy lớn cần sự vững chắc tối đa, đảm bảo ổn định trong quá trình gia công nặng.

Thân máy tiện CNC đúc từ gang cao cấpCác thiết kế thân máy đa dạng, có thể là dạng nghiêng (slant bed) hoặc dạng phẳng (flat bed). Dạng nghiêng giúp thoát phoi và dung dịch làm mát dễ dàng. Dạng phẳng phù hợp với các máy lớn cần sự vững chắc tối đa, đảm bảo ổn định trong quá trình gia công nặng.

Sản Xuất Và Lắp Ráp Hệ Thống Trục Chính

Hệ thống trục chính là trái tim của máy tiện, chịu trách nhiệm quay phôi với tốc độ và lực cần thiết. Quy trình sản xuất hệ thống này đòi hỏi sự tỉ mỉ và chính xác cao. Đầu máy (headstock) là khối cố định, thường được đúc từ gang hoặc thép chất lượng cao để chứa cơ cấu trục chính.

Trục chính là một trục quay rỗng, được chế tạo từ thép hợp kim đặc biệt. Nó phải trải qua quá trình tôi cứng và mài chính xác để đạt độ bền và độ đồng tâm tối ưu. Đầu trục chính thường có dạng côn tiêu chuẩn, giúp dễ dàng lắp đặt mâm cặp hoặc collet. Các loại trục chính có thể từ thông thường (dây belt) đến siêu tốc hoặc buil-in, tùy thuộc vào yêu cầu tốc độ và độ chính xác.

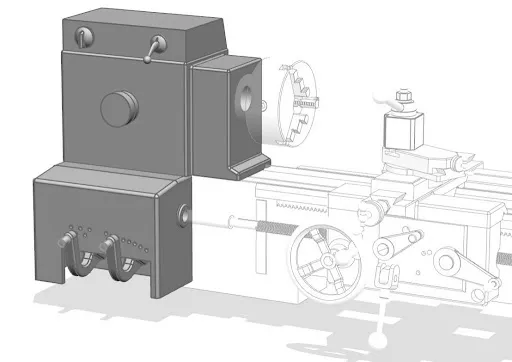

Cấu tạo Đầu Máy Tiện (Headstock) chứa trục chínhViệc lựa chọn và lắp đặt động cơ trục chính cũng rất quan trọng. Hầu hết máy tiện hiện đại sử dụng động cơ servo, cho phép điều khiển tốc độ quay vô cấp và chính xác. Hệ thống truyền động có thể là dây đai, truyền động trực tiếp hoặc trục điện (motorized spindle). Mỗi loại có ưu nhược điểm riêng về độ êm ái, tổn hao năng lượng và khả năng đạt tốc độ cao.

Cấu tạo Đầu Máy Tiện (Headstock) chứa trục chínhViệc lựa chọn và lắp đặt động cơ trục chính cũng rất quan trọng. Hầu hết máy tiện hiện đại sử dụng động cơ servo, cho phép điều khiển tốc độ quay vô cấp và chính xác. Hệ thống truyền động có thể là dây đai, truyền động trực tiếp hoặc trục điện (motorized spindle). Mỗi loại có ưu nhược điểm riêng về độ êm ái, tổn hao năng lượng và khả năng đạt tốc độ cao.

Gia Công Và Căn Chỉnh Hệ Thống Bàn Trượt

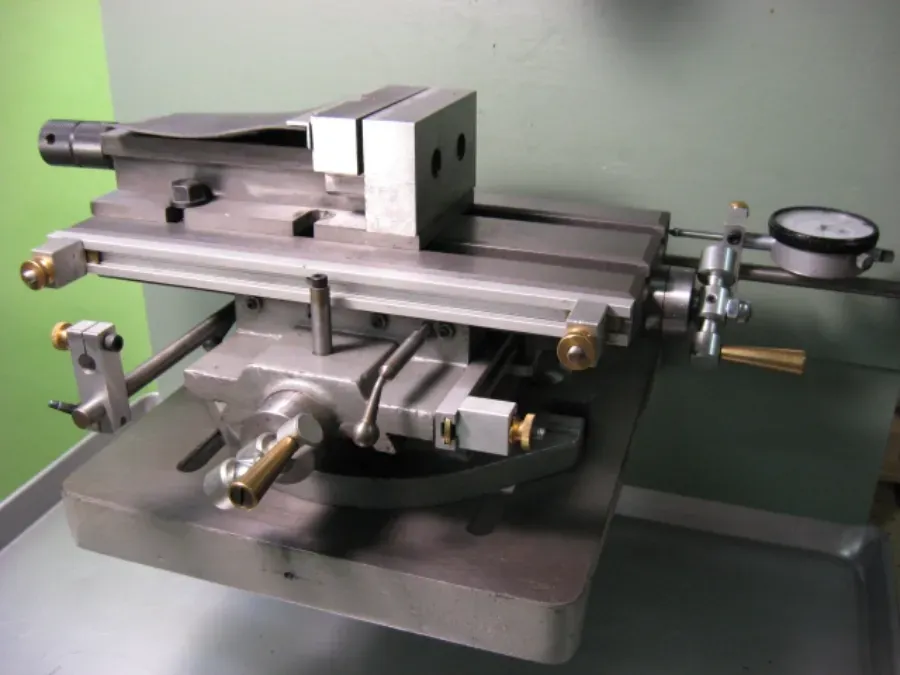

Hệ thống bàn trượt là nơi dao cắt được gá và di chuyển chính xác theo các phương. Gia công các bàn trượt này yêu cầu độ chính xác cực cao để đảm bảo chuyển động thẳng và không có độ rơ. Bàn trượt dọc (Z-axis slide) là bàn trượt lớn nhất, di chuyển song song với trục chính, quyết định chiều dài gia công.

Bàn trượt ngang (X-axis slide) nằm phía trên bàn trượt dọc, di chuyển vuông góc với trục chính. Nó quyết định đường kính gia công của chi tiết. Một số máy tiện hiện đại có thêm bàn trượt Y (Y-axis slide), cho phép dao di chuyển lệch tâm. Điều này hỗ trợ thực hiện các nguyên công phay, khoan phức tạp.

Hệ thống bàn trượt máy tiện gia công chính xácCác bề mặt tiếp xúc của bàn trượt phải được mài hoặc cạo chính xác. Mục tiêu là đạt được độ phẳng và độ chính xác chuyển động mong muốn. Việc căn chỉnh kỹ lưỡng sau khi lắp ráp là bước cuối cùng để đảm bảo hệ thống bàn trượt hoạt động trơn tru, không có ma sát lớn.

Hệ thống bàn trượt máy tiện gia công chính xácCác bề mặt tiếp xúc của bàn trượt phải được mài hoặc cạo chính xác. Mục tiêu là đạt được độ phẳng và độ chính xác chuyển động mong muốn. Việc căn chỉnh kỹ lưỡng sau khi lắp ráp là bước cuối cùng để đảm bảo hệ thống bàn trượt hoạt động trơn tru, không có ma sát lớn.

Tích Hợp Hệ Thống Truyền Động Tịnh Tiến

Hệ thống truyền động tịnh tiến chịu trách nhiệm biến chuyển động quay của động cơ thành chuyển động thẳng của bàn trượt. Vít me bi (ball screw) là thành phần cốt lõi trong hệ thống này. Nó được chế tạo với độ chính xác cao, các viên bi lăn trong rãnh ren giúp giảm ma sát tối đa và loại bỏ độ rơ.

Mỗi trục tịnh tiến (X, Z, Y) được điều khiển bởi một động cơ servo riêng biệt. Các động cơ servo này có khả năng điều khiển vị trí, tốc độ và mô-men xoắn một cách chính xác tuyệt đối. Chúng nhận lệnh từ bộ điều khiển CNC và thực hiện chuyển động theo yêu cầu.

Chi tiết vít me bi trong hệ thống truyền độngBộ mã hóa trục (encoder) được gắn trên mỗi động cơ servo hoặc trực tiếp trên vít me bi. Chúng liên tục gửi tín hiệu phản hồi về vị trí thực tế của bàn trượt về bộ điều khiển CNC. Hệ thống này tạo thành một vòng lặp điều khiển kín. Nó so sánh vị trí thực tế với mong muốn, điều chỉnh tức thì mọi sai lệch để đảm bảo độ chính xác định vị tối đa.

Chi tiết vít me bi trong hệ thống truyền độngBộ mã hóa trục (encoder) được gắn trên mỗi động cơ servo hoặc trực tiếp trên vít me bi. Chúng liên tục gửi tín hiệu phản hồi về vị trí thực tế của bàn trượt về bộ điều khiển CNC. Hệ thống này tạo thành một vòng lặp điều khiển kín. Nó so sánh vị trí thực tế với mong muốn, điều chỉnh tức thì mọi sai lệch để đảm bảo độ chính xác định vị tối đa.

Thiết Kế Và Chế Tạo Đài Dao Hiệu Quả

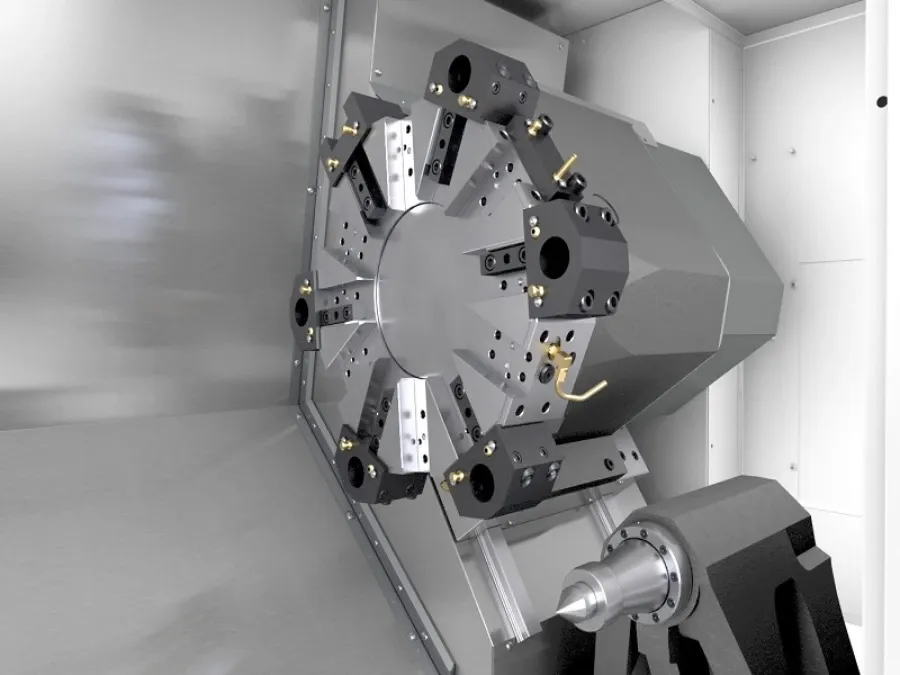

Đài dao (tooling system) là bộ phận gá kẹp các dụng cụ cắt. Nó cho phép máy tiện tự động thay đổi dao trong quá trình gia công. Việc thiết kế và chế tạo đài dao phải đảm bảo độ cứng vững, khả năng định vị chính xác và tốc độ thay dao nhanh chóng.

Các loại đài dao phổ biến bao gồm đài dao vuông (4 vị trí), đài dao kiểu băng (gangtype) và đài dao quay (turret). Đài dao quay là loại hiện đại và linh hoạt nhất, thường có 8 đến 12 vị trí dao. Khi cần thay, đài dao tự động xoay để đưa dao cần thiết vào vị trí gia công.

Đài dao quay tự động trên máy tiện CNCTrên các máy tiện phay (Milling-Turn Centers) tiên tiến, có đài dao ổ quay có trục C (Power Turret with C-axis). Các vị trí trên đài dao này có thể gắn dụng cụ có động cơ riêng (dao phay, mũi khoan). Trục C cho phép trục chính quay ở các vị trí chính xác, thực hiện các nguyên công phay, khoan phức tạp.

Đài dao quay tự động trên máy tiện CNCTrên các máy tiện phay (Milling-Turn Centers) tiên tiến, có đài dao ổ quay có trục C (Power Turret with C-axis). Các vị trí trên đài dao này có thể gắn dụng cụ có động cơ riêng (dao phay, mũi khoan). Trục C cho phép trục chính quay ở các vị trí chính xác, thực hiện các nguyên công phay, khoan phức tạp.

Lắp Đặt Hệ Thống Chống Tâm Chính Xác

Hệ thống chống tâm là bộ phận quan trọng để đỡ và cố định một đầu của phôi gia công. Đặc biệt là các phôi có chiều dài lớn, chống tâm giúp ngăn chặn rung, võng hoặc lệch tâm. Điều này đảm bảo độ chính xác và chất lượng bề mặt sản phẩm.

Có nhiều loại chống tâm khác nhau tùy thuộc vào mức độ tự động hóa. Chống tâm thủ công là loại truyền thống, điều chỉnh bằng tay. Chống tâm thủy lực sử dụng áp lực dầu để kẹp chặt phôi nhanh chóng và mạnh mẽ. Đây là lựa chọn phổ biến cho sản xuất hàng loạt.

Chống tâm servo là loại hiện đại nhất, điều khiển bằng động cơ servo thông qua hệ thống CNC. Nó cho phép điều chỉnh vị trí và lực kẹp với độ chính xác tuyệt đối. Việc lắp đặt chống tâm phải đảm bảo sự thẳng hàng hoàn hảo với trục chính. Mục tiêu là tối ưu hiệu quả làm việc.

Triển Khai Hệ Thống Điều Khiển Thông Minh

Hệ thống điều khiển là bộ não của máy tiện, điều phối mọi hoạt động một cách tự động và chính xác. Bộ điều khiển CNC là một hệ thống máy tính công nghiệp chuyên dụng, được lập trình để đọc và giải mã chương trình gia công (G-code, M-code). Nó tính toán quỹ đạo chuyển động cho từng trục và gửi tín hiệu điều khiển.

Bảng điều khiển là giao diện trực quan giữa người vận hành và máy. Nó thường có màn hình cảm ứng, bàn phím và các nút chức năng. Người vận hành có thể nhập chương trình, giám sát quá trình, điều chỉnh thông số và chẩn đoán sự cố.

Hệ thống điều khiển máy tiện CNC hiện đạiPhần mềm điều khiển chạy trên bộ điều khiển CNC, cung cấp giao diện người dùng. Nó bao gồm trình biên dịch G-code, khả năng mô phỏng gia công và quản lý dữ liệu công cụ. Một hệ thống điện an toàn cũng phải được tích hợp chặt chẽ. Điều này đảm bảo bảo vệ máy và người vận hành khỏi các sự cố điện.

Hệ thống điều khiển máy tiện CNC hiện đạiPhần mềm điều khiển chạy trên bộ điều khiển CNC, cung cấp giao diện người dùng. Nó bao gồm trình biên dịch G-code, khả năng mô phỏng gia công và quản lý dữ liệu công cụ. Một hệ thống điện an toàn cũng phải được tích hợp chặt chẽ. Điều này đảm bảo bảo vệ máy và người vận hành khỏi các sự cố điện.

Các Hệ Thống Phụ Trợ Thiết Yếu

Ngoài các bộ phận cốt lõi, cách chế tạo máy tiện sắt còn bao gồm nhiều hệ thống phụ trợ quan trọng. Hệ thống làm mát phun dung dịch vào vùng cắt, giảm nhiệt, bôi trơn và cuốn trôi phoi. Nó bao gồm bơm, vòi phun, bể chứa và hệ thống lọc.

Hệ thống tháo phoi tự động giữ cho máy sạch sẽ và an toàn. Băng tải hoặc vít xoắn được sử dụng để thu gom và vận chuyển phoi kim loại. Hệ thống bôi trơn tự động bơm dầu đến các sống trượt và vít me bi. Việc này đảm bảo hoạt động trơn tru, giảm ma sát và kéo dài tuổi thọ chi tiết.

Xi lanh thủy lực được dùng để điều khiển lực kẹp mâm cặp, giúp kẹp chặt phôi nhanh chóng. Hệ thống an toàn bao gồm cảm biến, công tắc hành trình, khóa liên động và nút dừng khẩn cấp. Bộ cấp phôi tự động (bar feeder) là thiết bị ngoại vi giúp tự động cấp phôi dạng thanh. Điều này tối ưu hóa năng suất sản xuất hàng loạt.

Dụng cụ căn chỉnh dao (tool setter) tự động đo và thiết lập vị trí chính xác của dao. Điều này rút ngắn thời gian căn chỉnh và giảm sai sót. Bộ phận chống rung (steady rest/luy net) đỡ phôi dài, chống võng và rung động. Mục tiêu là đảm bảo độ chính xác và chất lượng bề mặt sản phẩm.

Kiểm Tra Và Vận Hành Thử Nghiệm

Sau khi hoàn thành lắp ráp tất cả các bộ phận, máy tiện sắt phải trải qua quy trình kiểm tra chất lượng nghiêm ngặt. Kiểm tra độ chính xác hình học của các trục chuyển động là điều cần thiết. Điều này bao gồm độ phẳng, độ vuông góc và độ song song của các bề mặt.

Kiểm tra độ chính xác định vị và độ lặp lại của các trục. Điều này đảm bảo máy có thể di chuyển đến một vị trí cụ thể và quay lại vị trí đó với độ chính xác cao. Các bài kiểm tra rung động và tiếng ồn cũng được thực hiện. Mục tiêu là đảm bảo máy hoạt động êm ái và ổn định trong các điều kiện tải khác nhau.

Việc vận hành thử nghiệm là bước cuối cùng trước khi máy được đưa vào sử dụng. Nó bao gồm chạy các chương trình gia công mẫu với các vật liệu khác nhau. Mục tiêu là xác minh khả năng hoạt động của máy. Các thông số như tốc độ cắt, bước tiến, chiều sâu cắt được điều chỉnh và tối ưu hóa. Điều này đảm bảo hiệu suất gia công tốt nhất.

Cách chế tạo máy tiện sắt đòi hỏi sự kết hợp hài hòa giữa kỹ thuật cơ khí, điện tử và tự động hóa. Từ việc lên kế hoạch chi tiết đến gia công từng bộ phận nhỏ, mỗi giai đoạn đều cần sự tỉ mỉ và chuyên môn cao. Một chiếc máy tiện được chế tạo bài bản sẽ mang lại hiệu suất làm việc vượt trội, độ bền cao và khả năng gia công chính xác, đáp ứng mọi yêu cầu khắt khe của ngành công nghiệp hiện đại.

Ngày Cập Nhật Mới Nhất: Tháng 10 24, 2025 by Cơ khí Quốc Cường

Chuyên gia cơ khí chính xác tại Cơ khí Quốc Cường – là một trong những công ty hàng đầu Việt Nam chuyên sâu về sản xuất, gia công cơ khí.