Warning: Undefined array key "title" in /www/wwwroot/vitbantonquoccuong.com/wp-content/plugins/ytfind-shortcode/ytfind-shortcode.php on line 96

Công nghệ in 3D đang dần trở thành một phần không thể thiếu trong nhiều lĩnh vực, từ sản xuất công nghiệp đến các dự án cá nhân. Để khai thác tối đa tiềm năng của thiết bị này, việc nắm vững cách sử dụng máy in 3d là vô cùng cần thiết. Bài viết này sẽ cung cấp một hướng dẫn chi tiết, toàn diện về quy trình in 3D FDM, giúp bạn tối ưu hóa từng bước để đạt được kết quả chất lượng cao. Chúng ta sẽ khám phá các khía cạnh từ việc chuẩn bị mô hình, cài đặt phần mềm, vận hành máy in cho đến các kỹ thuật xử lý hậu kỳ và khắc phục sự cố, đảm bảo bạn có đủ kiến thức để bắt đầu và thành công với công nghệ in ấn đột phá này. Vật liệu in và phần mềm slicer đóng vai trò quan trọng, quyết định phần lớn chất lượng của sản phẩm cuối cùng. Sự hiểu biết sâu sắc về quy trình in và các bước tối ưu hóa sẽ giúp người dùng đạt được hiệu quả vượt trội.

Chuẩn Bị Mô Hình 3D: Thiết Kế Hoặc Tải File

Trước khi khởi động máy in 3D, yếu tố quan trọng nhất là phải có một mô hình 3D kỹ thuật số. Đây là bản thiết kế số hóa cho vật thể mà bạn muốn tạo ra, là nền tảng cho toàn bộ quá trình in ấn tiếp theo. Việc có một mô hình chuẩn xác sẽ quyết định chất lượng và độ chính xác của sản phẩm cuối cùng.

Thiết Kế Mô Hình 3D (Sử Dụng Phần Mềm CAD)

Thiết kế 3D là quá trình tạo ra các mô hình kỹ thuật số bằng phần mềm thiết kế có sự hỗ trợ của máy tính (CAD). Đối với người mới bắt đầu cách sử dụng máy in 3d, việc chọn một phần mềm CAD phù hợp là bước đầu tiên. Các phần mềm như Tinkercad là lựa chọn lý tưởng bởi giao diện trực quan và dễ học, không yêu cầu kinh nghiệm thiết kế phức tạp. Đây là công cụ tuyệt vời để làm quen với tư duy thiết kế không gian.

Đối với những người dùng có kinh nghiệm hơn hoặc cần tạo ra các mô hình phức tạp, chuyên nghiệp, có nhiều phần mềm mạnh mẽ khác để lựa chọn. Fusion 360 là một giải pháp toàn diện, miễn phí cho mục đích phi thương mại, kết hợp khả năng thiết kế cơ khí và điêu khắc. Blender là một phần mềm mã nguồn mở miễn phí, chuyên về đồ họa 3D và điêu khắc kỹ thuật số, phù hợp cho các mô hình hữu cơ và phức tạp. ZBrush cung cấp trải nghiệm điêu khắc kỹ thuật số mạnh mẽ nhưng yêu cầu một khoản phí. Bên cạnh đó, các phần mềm trả phí như SolidWorks, 3ds Max và NX cung cấp các công cụ chuyên sâu cho thiết kế kỹ thuật, kiến trúc và sản xuất công nghiệp, với độ chính xác và tính năng vượt trội.

Tìm Kiếm Và Tải Về File 3D Sẵn Có

Không phải lúc nào bạn cũng cần tự thiết kế mô hình 3D. Có hàng triệu file thiết kế 3D sẵn có trên mạng, cho phép bạn nhanh chóng bắt đầu quá trình in ấn. Việc tìm kiếm và tải về các file này là một lựa chọn tiện lợi, đặc biệt cho những người mới làm quen hoặc cần in các vật phẩm phổ biến.

Khi tìm kiếm file 3D, điều quan trọng là phải chọn các nguồn uy tín để đảm bảo chất lượng mô hình và tính tương thích với máy in 3D của bạn. Các trang web như Thingiverse, MyMiniFactory, Cults3D, PrusaPrinters và GrabCAD là những kho lưu trữ khổng lồ với hàng ngàn mô hình được cộng đồng chia sẻ. Mỗi trang có những đặc điểm riêng về loại mô hình, cấp phép và mức độ hỗ trợ. Luôn kiểm tra đánh giá của người dùng và thông tin giấy phép trước khi tải xuống, để đảm bảo bạn có thể sử dụng mô hình cho mục đích của mình.

Mô hình 3D phức tạp được thiết kế bằng phần mềm CAD, bước đầu tiên trong cách sử dụng máy in 3d.

Mô hình 3D phức tạp được thiết kế bằng phần mềm CAD, bước đầu tiên trong cách sử dụng máy in 3d.

Chuẩn Bị Trước Khi In: Phần Mềm Slicer Và Cài Đặt Ban Đầu

Sau khi có mô hình 3D, bước tiếp theo trong cách sử dụng máy in 3d là chuẩn bị file cho máy in. Điều này được thực hiện thông qua một phần mềm slicer, công cụ không thể thiếu để chuyển đổi mô hình 3D thành ngôn ngữ mà máy in có thể hiểu.

Giới Thiệu Phần Mềm Slicer

Phần mềm slicer đóng vai trò như một cầu nối giữa mô hình 3D kỹ thuật số của bạn và máy in vật lý. Chức năng chính của nó là “cắt lát” mô hình thành hàng ngàn lớp mỏng và tạo ra một tệp mã G-code. Tệp G-code này chứa tất cả các hướng dẫn chi tiết cho máy in, bao gồm đường đi của đầu phun, tốc độ di chuyển, nhiệt độ và các thông số khác cho từng lớp in. Việc lựa chọn một phần mềm slicer tốt và hiểu rõ các cài đặt của nó là yếu tố then chốt quyết định chất lượng bản in.

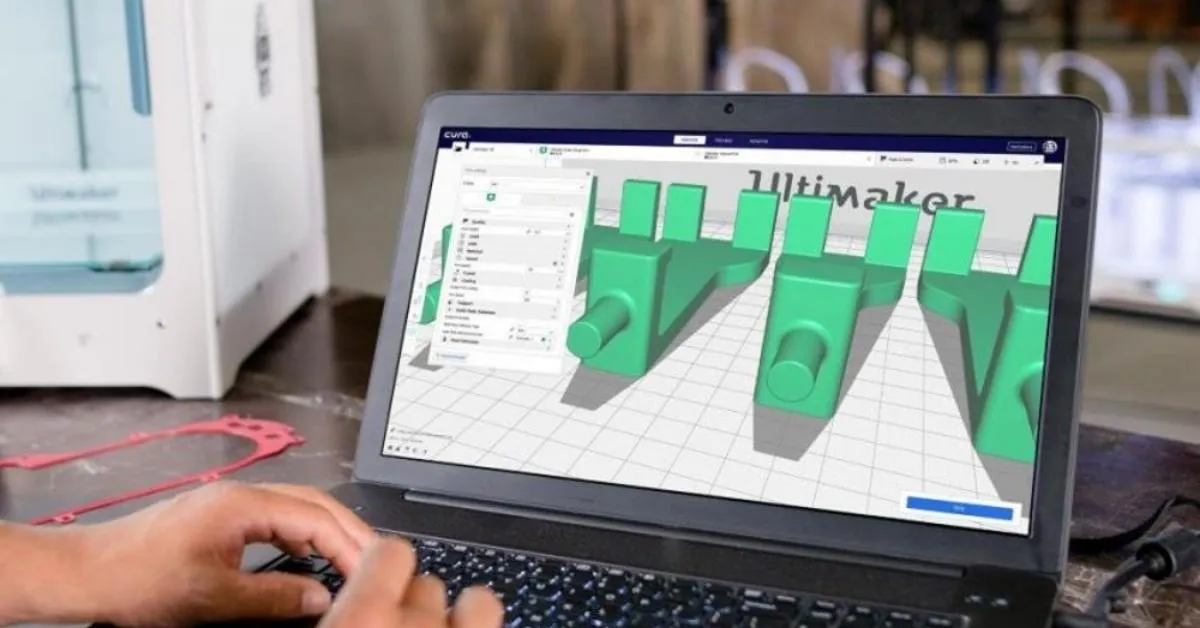

Trong số các lựa chọn phần mềm slicer, Cura của Ultimaker nổi bật với giao diện thân thiện, nhiều tính năng và cộng đồng người dùng lớn mạnh. Tuy nhiên, còn có nhiều lựa chọn khác như PrusaSlicer, Simplify3D (trả phí), và Repetier-Host, mỗi phần mềm có những ưu điểm riêng về hiệu suất, tính năng và khả năng tùy biến. Việc cập nhật phần mềm slicer thường xuyên cũng rất quan trọng, vì các bản cập nhật thường mang lại cải tiến về hiệu suất, tính năng mới và khắc phục lỗi.

Các Thông Số Cài Đặt Cơ Bản Trong Slicer

Cài đặt các thông số trong phần mềm slicer một cách chính xác là bước quan trọng để tối ưu hóa quá trình in 3D. Mỗi thông số đều có ảnh hưởng đáng kể đến chất lượng, độ bền và thời gian in của sản phẩm. Việc tinh chỉnh các cài đặt này đòi hỏi sự hiểu biết và kinh nghiệm nhất định.

Chiều cao lớp (Layer Height) là một trong những thông số cơ bản nhất, ảnh hưởng trực tiếp đến độ phân giải và thời gian in. Lớp càng mỏng (ví dụ: 0.1mm) thì bản in càng mịn và chi tiết hơn nhưng thời gian in sẽ lâu hơn; lớp dày hơn (ví dụ: 0.2mm) giúp in nhanh hơn nhưng bề mặt sẽ thô ráp hơn. Mật độ và kiểu lấp đầy (Infill Density & Pattern) xác định độ bền của vật thể. Mật độ cao hơn sẽ làm tăng độ bền nhưng cũng tăng lượng vật liệu và thời gian in. Các kiểu lấp đầy khác nhau (ví dụ: lưới, hình lục giác) phù hợp với các yêu cầu về độ bền và trọng lượng khác nhau.

Giao diện phần mềm Slicer Cura của Ultimaker, công cụ thiết yếu để chuẩn bị mô hình cho cách sử dụng máy in 3d.

Giao diện phần mềm Slicer Cura của Ultimaker, công cụ thiết yếu để chuẩn bị mô hình cho cách sử dụng máy in 3d.

Tốc độ in (Print Speed) ảnh hưởng trực tiếp đến chất lượng và thời gian. Tốc độ quá cao có thể dẫn đến lỗi in, trong khi tốc độ quá thấp sẽ kéo dài thời gian in đáng kể. Cấu trúc hỗ trợ (Support Structures) là cần thiết cho các phần nhô ra hoặc các chi tiết phức tạp của mô hình để ngăn chúng bị sụp đổ trong quá trình in. Có nhiều loại hỗ trợ khác nhau như dạng cây hoặc dạng lưới, mỗi loại có ưu và nhược điểm riêng về độ dễ gỡ bỏ và lượng vật liệu tiêu thụ. Raft, Brim và Skirt là các cấu trúc ban đầu giúp tăng độ bám dính của lớp đầu tiên vào bàn in, ngăn ngừa hiện tượng cong vênh (warping).

Nhiệt độ đầu phun (Nozzle Temperature) và nhiệt độ bàn in (Bed Temperature) phải được điều chỉnh phù hợp với loại vật liệu in. Mỗi loại nhựa (PLA, ABS, PETG, TPU) có nhiệt độ nóng chảy và độ bám dính tối ưu khác nhau. Cài đặt rút sợi (Retraction Settings) giúp ngăn chặn hiện tượng chảy nhựa thừa (stringing) khi đầu phun di chuyển giữa các điểm in. Tối ưu hóa các thông số này không chỉ cải thiện chất lượng sản phẩm mà còn giảm thiểu lãng phí vật liệu và thời gian.

Chuẩn Bị Máy In 3D FDM Thực Tế

Sau khi đã chuẩn bị xong file G-code, bước tiếp theo là chuẩn bị máy in 3D vật lý. Đây là giai đoạn quan trọng để đảm bảo máy in hoạt động trơn tru và tạo ra sản phẩm đúng như mong muốn.

Nạp Và Làm Nóng Vật Liệu In (Filament)

Việc nạp sợi vật liệu (filament) vào máy in phải được thực hiện cẩn thận để tránh làm hỏng đầu đùn hoặc gây tắc nghẽn. Đầu tiên, hãy kiểm tra loại vật liệu bạn đang sử dụng (PLA, ABS, PETG, TPU, v.v.) và đảm bảo máy in được cài đặt nhiệt độ đầu đùn (nozzle) phù hợp với loại vật liệu đó. Mỗi loại nhựa có điểm nóng chảy khác nhau, và việc sử dụng nhiệt độ không chính xác có thể dẫn đến in kém chất lượng hoặc hỏng hóc.

Sau khi nạp sợi, hãy làm nóng đầu đùn đến nhiệt độ khuyến nghị. Khi đầu đùn đã đạt nhiệt độ, nhẹ nhàng đưa sợi vật liệu vào lỗ nạp của bộ đùn. Đảm bảo sợi được đẩy vào sâu cho đến khi bạn thấy nhựa bắt đầu chảy ra từ đầu phun. Điều này xác nhận rằng sợi đã được nạp đúng cách và sẵn sàng để in. Việc bảo quản sợi nhựa đúng cách, tránh ẩm ướt, cũng rất quan trọng để duy trì chất lượng in và tránh các vấn đề về tắc nghẽn.

Cân Bằng Bàn In (Bed Leveling)

Cân bằng bàn in (bed leveling) là một trong những bước quan trọng nhất và thường bị bỏ qua đối với những người mới tìm hiểu cách sử dụng máy in 3d. Một bàn in được cân bằng hoàn hảo đảm bảo lớp in đầu tiên bám dính tốt vào bề mặt, ngăn ngừa cong vênh hoặc bong tróc bản in. Điều này là yếu tố then chốt cho sự thành công của toàn bộ quá trình in.

Có hai phương pháp cân bằng chính: thủ công và tự động (ABL – Automatic Bed Leveling). Cân bằng thủ công yêu cầu bạn điều chỉnh từng góc của bàn in bằng tay, sử dụng giấy hoặc một cảm biến khoảng cách để đạt được khe hở đồng đều giữa đầu phun và bàn in. Cân bằng tự động sử dụng cảm biến để đo độ cao của nhiều điểm trên bàn in và tự động bù trừ cho mọi sự không đều. Dù sử dụng phương pháp nào, hãy chắc chắn rằng khoảng cách giữa đầu phun và bàn in là tối ưu: không quá gần để làm xước bàn in hoặc gây tắc nghẽn, và không quá xa để lớp đầu tiên không bám dính. Việc điều chỉnh bù trừ Z-offset cũng quan trọng để tinh chỉnh khoảng cách này.

Kiểm Tra Và Bắt Đầu Quá Trình In

Sau khi bàn in đã được cân bằng và vật liệu đã được nạp, hãy thực hiện một số kiểm tra cuối cùng trước khi bắt đầu in. Đảm bảo rằng tệp G-code đã được tải vào máy in (qua thẻ SD hoặc kết nối USB) và các thông số cài đặt trên máy in khớp với yêu cầu của bản in. Kiểm tra lại các kết nối dây cáp và chắc chắn không có vật cản nào trên đường đi của đầu in.

Khi mọi thứ đã sẵn sàng, bạn có thể bắt đầu quá trình in 3D. Hãy quan sát kỹ những lớp in đầu tiên. Đây là giai đoạn cực kỳ quan trọng để phát hiện và khắc phục sớm các vấn đề như không bám dính, chảy nhựa thừa, hoặc các lỗi cân bằng bàn in. Nếu lớp đầu tiên in không đẹp, hãy dừng quá trình in, điều chỉnh lại và bắt đầu lại. Việc giám sát liên tục trong vài phút đầu có thể giúp bạn tiết kiệm đáng kể thời gian và vật liệu.

Xử Lý Hậu Kỳ Sản Phẩm In 3D (Post-Processing)

Khi quá trình in 3D hoàn tất, sản phẩm của bạn thường không ở dạng hoàn hảo ngay lập tức. Xử lý hậu kỳ (post-processing) là giai đoạn cuối cùng để tinh chỉnh, làm đẹp và hoàn thiện sản phẩm in, mang lại vẻ ngoài chuyên nghiệp và chất lượng cao. Các bước này rất đa dạng và phụ thuộc vào vật liệu, độ phức tạp của mô hình và yêu cầu về thành phẩm.

Loại Bỏ Cấu Trúc Hỗ Trợ Và Vật Liệu Thừa

Bước đầu tiên trong xử lý hậu kỳ thường là loại bỏ các cấu trúc hỗ trợ và bất kỳ vật liệu thừa nào bám trên sản phẩm. Các cấu trúc hỗ trợ được in cùng với mô hình để nâng đỡ các phần nhô ra, và sau khi in xong, chúng cần được gỡ bỏ.

Sử dụng các công cụ như kìm cắt, dao thủ công hoặc nhíp để loại bỏ cẩn thận các phần hỗ trợ. Hãy thật nhẹ nhàng và chính xác để tránh làm hỏng bề mặt của sản phẩm. Đối với các cấu trúc hỗ trợ phức tạp hoặc các vật liệu dễ vỡ, việc làm mềm chúng bằng nước hoặc nhiệt độ nhẹ có thể giúp việc loại bỏ dễ dàng hơn. Sau khi gỡ bỏ, có thể còn lại các dấu vết nhỏ trên bề mặt, đòi hỏi các bước hoàn thiện tiếp theo.

Hoàn Thiện Bề Mặt

Sau khi loại bỏ hỗ trợ, sản phẩm có thể có bề mặt thô ráp hoặc không đều. Bước hoàn thiện bề mặt nhằm mục đích làm mịn, tăng tính thẩm mỹ và đôi khi là cải thiện độ bền.

Chà nhám là phương pháp phổ biến nhất, bắt đầu với giấy nhám có độ hạt thấp để loại bỏ các vết thô, sau đó chuyển sang giấy nhám có độ hạt cao hơn để làm mịn dần bề mặt. Đối với vật liệu ABS, bạn có thể sử dụng phương pháp làm mịn bằng hơi acetone, tạo ra bề mặt bóng mịn đáng kinh ngạc. Các vật liệu khác có thể sử dụng các lớp phủ đặc biệt như XTC-3D. Đối với các vết nứt hoặc lỗ nhỏ, putty chuyên dụng có thể được dùng để lấp đầy. Sau đó, sản phẩm có thể được sơn lót và sơn màu để đạt được màu sắc và độ hoàn thiện mong muốn.

Sản phẩm in 3D đang được xử lý hậu kỳ, hoàn thiện chất lượng sau cách sử dụng máy in 3d.

Sản phẩm in 3D đang được xử lý hậu kỳ, hoàn thiện chất lượng sau cách sử dụng máy in 3d.

Lắp Ráp Và Gia Cố

Đối với các mô hình phức tạp được in thành nhiều mảnh, giai đoạn hậu kỳ bao gồm việc lắp ráp chúng lại với nhau. Sử dụng keo dán chuyên dụng cho nhựa, hàn nhiệt hoặc các cơ chế khóa cơ học để ghép nối các bộ phận.

Ngoài ra, việc gia cố các chi tiết yếu hoặc quan trọng cũng là một phần của xử lý hậu kỳ. Điều này có thể bao gồm việc chèn các đai ốc ren (threaded inserts) vào các lỗ để tạo kết nối chắc chắn hơn, hoặc sử dụng các thanh kim loại, sợi carbon để tăng cường độ cứng cho các cấu trúc chịu lực. Mục tiêu là tạo ra một sản phẩm cuối cùng bền vững, chức năng và đáp ứng đúng yêu cầu thiết kế.

Khắc Phục Sự Cố Thường Gặp Khi Sử Dụng Máy In 3D

Khi tìm hiểu cách sử dụng máy in 3d, người dùng chắc chắn sẽ gặp phải một số sự cố trong quá trình in. Việc nhận diện và biết cách khắc phục các lỗi này là kỹ năng quan trọng để đảm bảo chất lượng bản in và tối ưu hóa thời gian. Dưới đây là một số vấn đề phổ biến và cách giải quyết chúng.

Cong Vênh (Warping)

Cong vênh là hiện tượng các góc hoặc cạnh của bản in bị nhấc lên khỏi bàn in, thường do sự chênh lệch nhiệt độ giữa lớp đầu tiên và môi trường xung quanh, hoặc do độ bám dính không đủ. Để khắc phục, hãy đảm bảo nhiệt độ bàn in được cài đặt chính xác cho loại vật liệu. Sử dụng các chất tăng cường độ bám dính như keo dán đặc biệt, băng dính hoặc bề mặt in PEI. Đối với vật liệu nhạy cảm như ABS, việc sử dụng hộp kín (enclosure) cho máy in để duy trì nhiệt độ ổn định là rất hiệu quả.

Chảy Nhựa Thừa (Stringing/Oozing)

Chảy nhựa thừa xuất hiện dưới dạng các sợi nhựa mỏng, không mong muốn bám quanh mô hình in, do nhựa tiếp tục chảy ra từ đầu phun khi nó di chuyển qua không gian trống. Vấn đề này thường do cài đặt rút sợi (retraction) không chính xác, nhiệt độ đầu phun quá cao, hoặc tốc độ di chuyển quá nhanh. Hãy thử tăng khoảng cách và tốc độ rút sợi trong phần mềm slicer. Giảm nhiệt độ đầu phun từng chút một cũng có thể giúp ích, đồng thời đảm bảo tốc độ di chuyển không quá cao.

Tắc Đầu Phun (Clogging)

Tắc đầu phun là khi sợi nhựa không thể đùn ra khỏi đầu phun hoặc chỉ đùn ra một lượng rất ít. Nguyên nhân có thể là do sợi nhựa kém chất lượng, bụi bẩn lọt vào đầu phun, nhiệt độ đầu phun không đủ cao để làm tan chảy nhựa hoàn toàn, hoặc do đùn quá mức làm tắc nghẽn. Để giải quyết, bạn có thể thử “cold pull” (kéo sợi lạnh) để loại bỏ vật liệu bị tắc. Nếu không hiệu quả, cần tháo đầu phun ra và làm sạch bằng kim nhỏ hoặc thay thế đầu phun mới. Luôn sử dụng sợi nhựa chất lượng tốt và bảo quản chúng trong môi trường khô ráo.

Dịch Chuyển Lớp (Layer Shifting)

Dịch chuyển lớp là khi các lớp in ở một phần của mô hình bị lệch sang một bên, tạo ra một vết “bậc thang” hoặc biến dạng. Nguyên nhân có thể là do dây đai (belt) của trục X hoặc Y bị lỏng, động cơ bước bị bỏ qua bước do quá tải hoặc tốc độ in quá cao, hoặc do có vật cản trên đường di chuyển của đầu in. Kiểm tra và siết chặt tất cả các dây đai. Giảm tốc độ in, đặc biệt là tốc độ di chuyển (travel speed), có thể giúp ngăn ngừa lỗi này.

Khoảng Trống Giữa Các Lớp (Under-extrusion)

Hiện tượng này xảy ra khi máy in không đùn đủ vật liệu, dẫn đến các khoảng trống hoặc đường in mỏng yếu giữa các lớp. Nguyên nhân có thể bao gồm tắc nghẽn một phần đầu phun, cài đặt lưu lượng (flow rate) trong slicer quá thấp, sợi nhựa bị kẹt hoặc bộ đùn không kéo sợi đều. Hãy kiểm tra lại đầu phun, đảm bảo không bị tắc. Hiệu chỉnh lại bước động cơ (E-steps) của bộ đùn và tăng lưu lượng (flow rate) trong slicer. Kiểm tra đường dẫn sợi và đảm bảo sợi không bị vướng.

Đùn Quá Mức (Over-extrusion)

Ngược lại với under-extrusion, đùn quá mức là khi máy in đẩy ra quá nhiều vật liệu, dẫn đến các lớp in dày hơn, sần sùi hoặc có các vết thừa. Điều này thường do cài đặt lưu lượng (flow rate) quá cao hoặc nhiệt độ đầu phun quá nóng làm nhựa chảy quá nhiều. Để khắc phục, giảm lưu lượng (flow rate) trong slicer từng chút một và thử nghiệm. Đảm bảo nhiệt độ đầu phun phù hợp với loại vật liệu và không quá cao.

Bảo Trì Và Vệ Sinh Máy In 3D Định Kỳ

Việc bảo trì và vệ sinh định kỳ là một phần không thể thiếu trong cách sử dụng máy in 3d một cách hiệu quả và bền vững. Giống như bất kỳ thiết bị cơ khí nào, máy in 3D cần được chăm sóc thường xuyên để duy trì hiệu suất tối ưu, kéo dài tuổi thọ và đảm bảo chất lượng bản in ổn định.

Vệ Sinh Bàn In

Sau mỗi lần in, hoặc ít nhất là sau vài lần in, bạn cần làm sạch bàn in. Các vết keo dán, dư lượng nhựa hoặc bụi bẩn có thể làm giảm độ bám dính của lớp in đầu tiên cho các bản in tiếp theo. Sử dụng cồn isopropyl (IPA) 70% trở lên để lau sạch bề mặt bàn in. Đối với bàn in bằng kính, bạn có thể dùng nước rửa chén và nước ấm để loại bỏ các vết bẩn cứng đầu hơn, sau đó lau khô hoàn toàn. Bàn in sạch sẽ là nền tảng cho lớp in đầu tiên hoàn hảo.

Vệ Sinh Đầu Phun Và Đường Dẫn Sợi

Đầu phun (nozzle) và đường dẫn sợi (hotend) là những bộ phận quan trọng dễ bị tắc nghẽn nhất. Sau một thời gian sử dụng, các cặn nhựa hoặc bụi có thể tích tụ, gây tắc nghẽn một phần hoặc hoàn toàn. Thường xuyên thực hiện “cold pull” để loại bỏ các mảnh vụn bên trong đầu phun. Nếu đầu phun bị tắc nặng, bạn có thể cần tháo ra và làm sạch bằng kim chuyên dụng hoặc đốt nhẹ các cặn nhựa bên trong. Đồng thời, kiểm tra đường dẫn sợi từ cuộn nhựa đến bộ đùn, đảm bảo không có bụi hoặc vật cản nào làm sợi bị kẹt.

Kiểm Tra Và Bôi Trơn Các Trục Chuyển Động

Máy in 3D FDM có nhiều trục chuyển động (X, Y, Z) và vít me (lead screw) cần được bôi trơn định kỳ. Bụi bẩn hoặc ma sát cao có thể làm giảm độ chính xác của các trục, dẫn đến lỗi dịch chuyển lớp hoặc các vấn đề về chất lượng in. Sử dụng dầu bôi trơn chuyên dụng cho máy in 3D hoặc dầu máy khâu để bôi trơn các thanh dẫn hướng và vít me. Sau khi bôi trơn, di chuyển các trục bằng tay để dầu phân bố đều. Việc này giúp các bộ phận di chuyển mượt mà hơn, giảm tiếng ồn và tăng độ bền cho máy.

Làm sạch bàn in cẩn thận, một bước quan trọng trong việc bảo trì máy sau mỗi lần cách sử dụng máy in 3d.

Làm sạch bàn in cẩn thận, một bước quan trọng trong việc bảo trì máy sau mỗi lần cách sử dụng máy in 3d.

Kiểm Tra Dây Đai Và Bánh Răng

Dây đai (belt) chịu trách nhiệm truyền động cho các trục X và Y. Theo thời gian, dây đai có thể bị giãn hoặc lỏng, ảnh hưởng đến độ chính xác của chuyển động và gây ra lỗi in như ghosting hoặc ringing. Kiểm tra độ căng của dây đai, đảm bảo chúng đủ chặt nhưng không quá căng để tránh làm hỏng động cơ. Tương tự, kiểm tra các bánh răng trên động cơ bước và bộ đùn, đảm bảo chúng không bị mòn hoặc kẹt bởi các mảnh vụn nhựa.

Cập Nhật Firmware

Cập nhật firmware của máy in 3D có thể mang lại nhiều cải tiến về hiệu suất, tính năng mới và khắc phục các lỗi. Luôn kiểm tra trang web của nhà sản xuất máy in để xem có phiên bản firmware mới nhất hay không. Tuy nhiên, hãy cẩn thận khi cập nhật firmware, làm theo hướng dẫn chi tiết của nhà sản xuất để tránh làm hỏng máy. Việc bảo trì định kỳ không chỉ giúp máy in hoạt động trơn tru mà còn nâng cao kỹ năng của bạn trong việc sử dụng và tối ưu hóa thiết bị này.

Quy trình bảo trì kỹ lưỡng này đảm bảo rằng máy in 3D của bạn luôn trong tình trạng tốt nhất, sẵn sàng cho mọi dự án in ấn. Nó cũng giúp bạn phát hiện sớm các vấn đề tiềm ẩn, từ đó tiết kiệm chi phí sửa chữa và thay thế linh kiện trong tương lai.

Lời Kết

Nắm vững cách sử dụng máy in 3d là một hành trình đòi hỏi sự kiên nhẫn và thực hành liên tục. Từ việc chuẩn bị mô hình, tinh chỉnh cài đặt slicer, vận hành máy in cho đến các bước xử lý hậu kỳ và khắc phục sự cố, mỗi giai đoạn đều đóng góp vào chất lượng cuối cùng của sản phẩm. Việc thường xuyên bảo trì và vệ sinh máy in không chỉ kéo dài tuổi thọ thiết bị mà còn đảm bảo các bản in luôn đạt độ chính xác và thẩm mỹ cao nhất. Hy vọng với những hướng dẫn chi tiết này, bạn sẽ tự tin hơn trong việc khám phá và chinh phục thế giới in 3D, tạo ra những sản phẩm chất lượng và độc đáo theo ý muốn.

Ngày Cập Nhật Mới Nhất: Tháng 10 17, 2025 by Cơ khí Quốc Cường

Chuyên gia cơ khí chính xác tại Cơ khí Quốc Cường – là một trong những công ty hàng đầu Việt Nam chuyên sâu về sản xuất, gia công cơ khí.