Warning: Undefined array key "title" in /www/wwwroot/vitbantonquoccuong.com/wp-content/plugins/ytfind-shortcode/ytfind-shortcode.php on line 96

Mũi khoan là công cụ không thể thiếu trong nhiều ngành nghề, từ cơ khí đến xây dựng, thi công. Tuy nhiên, qua thời gian sử dụng, mũi khoan chắc chắn sẽ bị mòn, làm giảm hiệu suất và chất lượng công việc đáng kể. Biết Cách mài mũi khoan đúng kỹ thuật không chỉ giúp kéo dài tuổi thọ dụng cụ mà còn đảm bảo hiệu suất làm việc tối ưu. Bài viết này sẽ cung cấp hướng dẫn chi tiết, giúp bạn mài mũi khoan của mình trở nên sắc bén như mới, tiết kiệm chi phí thay thế và nâng cao hiệu quả công việc. Việc bảo dưỡng định kỳ là yếu tố then chốt để duy trì độ chính xác và an toàn khi sử dụng công cụ.

Sự Cần Thiết Của Việc Nắm Vững Kỹ Thuật Mài Mũi Khoan

Trong ngành cơ khí, đặc biệt là sản xuất và gia công, mũi khoan đóng vai trò trọng yếu. Một mũi khoan cùn không chỉ làm chậm tiến độ mà còn ảnh hưởng trực tiếp đến chất lượng sản phẩm cuối cùng. Nắm vững kỹ thuật mài mũi khoan là một kỹ năng thiết yếu, mang lại nhiều lợi ích vượt trội cho người thợ và doanh nghiệp.

Việc tự mài mũi khoan giúp duy trì hiệu suất làm việc ở mức cao nhất. Một mũi khoan sắc bén sẽ cắt vật liệu nhanh hơn, chính xác hơn và tạo ra lỗ khoan sạch đẹp. Điều này trực tiếp nâng cao năng suất và chất lượng gia công.

Mài mũi khoan định kỳ giúp kéo dài tuổi thọ của dụng cụ. Thay vì phải liên tục mua mới, việc bảo dưỡng đúng cách sẽ tiết kiệm đáng kể chi phí cho doanh nghiệp. Đây là một khoản đầu tư nhỏ mang lại hiệu quả kinh tế lớn về lâu dài.

Bên cạnh đó, mũi khoan sắc bén còn đảm bảo an toàn cho người sử dụng. Mũi khoan cùn yêu cầu lực ấn lớn hơn, dễ gây trượt, kẹt hoặc gãy mũi khoan, tiềm ẩn nguy cơ chấn thương. Mũi khoan được mài chuẩn sẽ hoạt động ổn định, giảm thiểu rủi ro.

Đối với các công ty sản xuất như Cơ Khí Quốc Cường, nơi đòi hỏi độ chính xác cao trong từng chi tiết sản phẩm, việc đảm bảo mũi khoan luôn sắc bén là yếu tố quyết định. Nó góp phần giữ vững uy tín và chất lượng sản phẩm cung cấp cho khách hàng.

Hiểu Rõ Cấu Tạo Và Các Góc Của Mũi Khoan Để Mài Chuẩn

Để thực hiện Cách mài mũi khoan hiệu quả, điều quan trọng là phải hiểu rõ cấu tạo và các góc cơ bản của nó. Mỗi bộ phận và mỗi góc trên mũi khoan đều có chức năng riêng, ảnh hưởng trực tiếp đến quá trình cắt và độ bền của mũi khoan. Khi mài, chúng ta sẽ tập trung vào việc khôi phục và duy trì những thông số kỹ thuật này.

Một mũi khoan xoắn ốc điển hình bao gồm các phần chính như đầu mũi khoan, lưỡi cắt, rãnh thoát phoi và thân. Đầu mũi khoan là nơi tiếp xúc đầu tiên với vật liệu, chịu lực ma sát và nhiệt độ cao nhất. Các lưỡi cắt thực hiện công việc chính là cắt và loại bỏ vật liệu.

Góc đỉnh (Point Angle) là góc tạo bởi hai lưỡi cắt chính tại tâm mũi khoan. Góc phổ biến nhất là 118° cho mục đích chung, trong khi góc 135° thường được dùng cho vật liệu cứng hơn. Góc đỉnh ảnh hưởng đến khả năng định tâm và lực đẩy cần thiết khi khoan.

Góc thoát (Lip Relief Angle) là góc giữa mặt sau của lưỡi cắt và mặt phẳng vuông góc với trục mũi khoan. Góc này đảm bảo rằng chỉ có mép cắt tiếp xúc với vật liệu, tránh cọ xát và sinh nhiệt quá mức. Góc thoát quá nhỏ sẽ làm mũi khoan nhanh cùn, trong khi quá lớn sẽ làm lưỡi cắt yếu và dễ gãy.

Mép cắt (Cutting Lips) là hai cạnh sắc bén thực hiện việc cắt vật liệu. Chúng phải có độ dài bằng nhau và đối xứng qua tâm để mũi khoan không bị lệch tâm khi quay. Bất kỳ sự mất cân bằng nào cũng sẽ dẫn đến rung lắc, lỗ khoan không chính xác và giảm tuổi thọ máy.

Gân trung tâm (Chisel Edge hoặc Web) là phần nối giữa hai lưỡi cắt ở tâm mũi khoan. Nó không có chức năng cắt mà chỉ đẩy vật liệu. Mài mỏng phần gân này (web thinning) có thể giảm lực đẩy cần thiết, hữu ích cho mũi khoan có đường kính lớn.

Hiểu rõ các góc này giúp người thợ biết chính xác cần mài ở đâu và với góc độ bao nhiêu để phục hồi mũi khoan về trạng thái tối ưu. Việc mài đúng góc là chìa khóa để đạt được hiệu suất khoan tốt nhất.

Những Nguyên Nhân Chính Khiến Mũi Khoan Bị Mòn Và Giảm Hiệu Suất

Mũi khoan bị mòn là hiện tượng không thể tránh khỏi trong quá trình sử dụng. Tuy nhiên, việc hiểu rõ các nguyên nhân gây mòn sẽ giúp chúng ta phòng tránh và kéo dài tuổi thọ của mũi khoan. Có nhiều yếu tố góp phần làm mũi khoan mất đi độ sắc bén và hiệu quả.

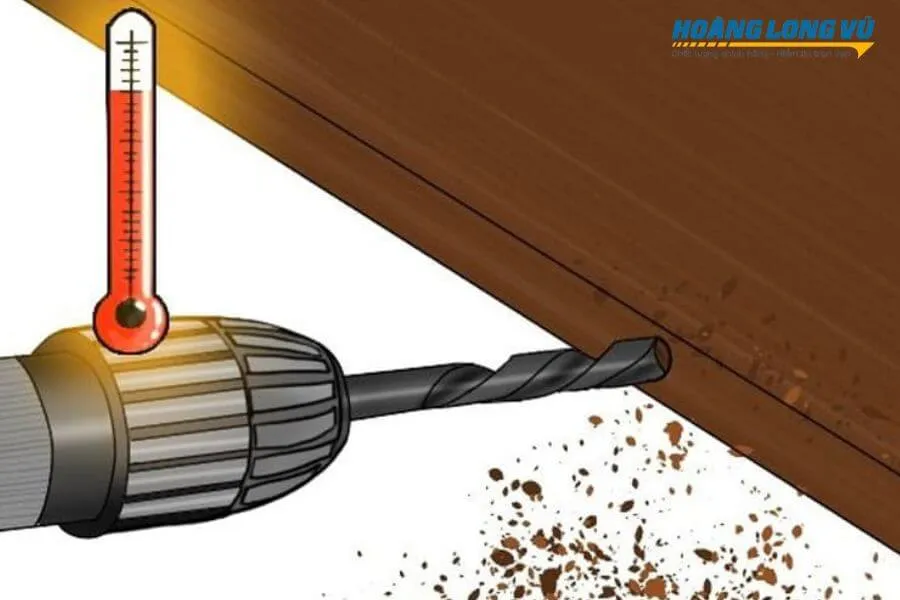

Một trong những nguyên nhân hàng đầu là nhiệt độ và ma sát cao. Khi mũi khoan tiếp xúc với vật liệu, lực ma sát tạo ra nhiệt lượng lớn. Nhiệt độ cao làm vật liệu mũi khoan trở nên mềm hơn, dễ bị biến dạng và mài mòn nhanh chóng. Việc không sử dụng dung dịch làm mát hoặc sử dụng không đủ sẽ đẩy nhanh quá trình này.

Chọn sai loại mũi khoan cho vật liệu cũng là lỗi phổ biến. Mỗi loại vật liệu (kim loại, gỗ, bê tông, nhựa) đòi hỏi một loại mũi khoan với vật liệu và hình dạng me cắt khác nhau. Sử dụng mũi khoan thép gió (HSS) để khoan bê tông cứng sẽ làm hỏng mũi khoan rất nhanh. Tương tự, dùng mũi khoan thép carbon để khoan kim loại cứng cũng sẽ khiến nó cùn đi chỉ sau vài lần sử dụng.

Thao tác khoan không đúng kỹ thuật cũng là nguyên nhân quan trọng. Áp lực khoan quá lớn, tốc độ quay không phù hợp, hoặc góc khoan không ổn định đều có thể gây mòn, sứt mẻ mũi khoan. Việc không rút phoi định kỳ cũng làm tăng ma sát và tích tụ nhiệt.

Bảo quản mũi khoan không đúng cách cũng góp phần làm giảm tuổi thọ. Mũi khoan thường được làm từ kim loại, dễ bị oxy hóa nếu tiếp xúc với độ ẩm hoặc hóa chất. Gỉ sét không chỉ làm giảm tính thẩm mỹ mà còn làm suy yếu cấu trúc vật liệu, khiến mũi khoan dễ mòn và gãy. Nên bảo quản mũi khoan ở nơi khô ráo, thoáng mát và có lớp dầu bảo vệ.

Cuối cùng, chất lượng vật liệu chế tạo mũi khoan cũng ảnh hưởng đến độ bền. Mũi khoan giá rẻ thường được làm từ vật liệu kém chất lượng, có độ cứng và khả năng chịu nhiệt thấp, do đó sẽ mòn nhanh hơn so với các loại mũi khoan cao cấp. Đối với các yêu cầu gia công chính xác, việc đầu tư vào mũi khoan chất lượng cao là cần thiết.

Nhiệt độ cao làm mòn mũi khoanNhiệt độ cao từ ma sát là nguyên nhân chính gây mòn mũi khoan, làm suy yếu cấu trúc vật liệu.

Nhiệt độ cao làm mòn mũi khoanNhiệt độ cao từ ma sát là nguyên nhân chính gây mòn mũi khoan, làm suy yếu cấu trúc vật liệu.

Chuẩn Bị Toàn Diện Trước Khi Thực Hiện Cách Mài Mũi Khoan

Một quy trình chuẩn bị kỹ lưỡng là yếu tố then chốt để thực hiện Cách mài mũi khoan một cách an toàn và hiệu quả. Bất kể bạn là thợ chuyên nghiệp hay chỉ mài mũi khoan tại nhà, việc có đầy đủ dụng cụ và tuân thủ các quy tắc an toàn là điều không thể bỏ qua. Sự chuẩn bị chu đáo sẽ đảm bảo kết quả mài tốt nhất và bảo vệ bạn khỏi những rủi ro không đáng có.

Đầu tiên, hãy chuẩn bị đầy đủ dụng cụ và vật tư cần thiết. Một chiếc máy mài bàn với đá mài phù hợp là trang bị cơ bản. Đối với mũi khoan thép gió (HSS), đá mài oxit nhôm thông thường là đủ. Nếu mài mũi khoan carbide, bạn sẽ cần đá mài kim cương. Nên có ít nhất hai loại đá với độ hạt khác nhau: một loại thô để định hình nhanh và một loại mịn để hoàn thiện cạnh cắt.

Ngoài ra, cần chuẩn bị dung dịch làm mát (nước hoặc dầu cắt gọt) để ngăn mũi khoan quá nóng trong quá trình mài. Một thước đo góc chuyên dụng sẽ giúp kiểm tra và duy trì độ chính xác của các góc mài. Kính lúp hoặc kính phóng đại cũng rất hữu ích để kiểm tra chi tiết các cạnh cắt.

Thứ hai, hãy kiểm tra máy mài của bạn trước khi bắt đầu. Đảm bảo máy hoạt động ổn định, không có tiếng ồn lạ và đá mài được lắp chặt. Khoảng cách giữa mặt đá mài và điểm tỳ dụng cụ không được quá 1.5mm để tránh kẹt tay hoặc chi tiết. Điều chỉnh độ cao của giá đỡ dụng cụ sao cho phù hợp với góc mài mong muốn.

Cuối cùng và quan trọng nhất là các biện pháp an toàn lao động. Khi làm việc với máy mài, các mảnh vụn kim loại và tia lửa có thể bắn ra, gây nguy hiểm cho mắt và da. Luôn trang bị đầy đủ đồ bảo hộ cá nhân bao gồm kính bảo hộ chống va đập, găng tay dày để bảo vệ tay và khẩu trang để tránh hít phải bụi kim loại. Mặc quần áo bảo hộ gọn gàng, tránh quần áo rộng có thể bị cuốn vào máy. Đảm bảo khu vực làm việc sạch sẽ, đủ ánh sáng và không có vật cản.

Chọn sai loại mũi khoanChọn đúng loại mũi khoan cho vật liệu sẽ giảm mài mòn và nâng cao hiệu quả công việc.

Chọn sai loại mũi khoanChọn đúng loại mũi khoan cho vật liệu sẽ giảm mài mòn và nâng cao hiệu quả công việc.

Cách Mài Mũi Khoan Chuẩn Kỹ Thuật: Hướng Dẫn Từng Bước Chi Tiết

Thực hiện Cách mài mũi khoan đúng kỹ thuật đòi hỏi sự tỉ mỉ, kiên nhẫn và hiểu biết về nguyên lý cơ bản. Dưới đây là hướng dẫn từng bước chi tiết, giúp bạn mài mũi khoan sắc bén như một chuyên gia.

Đánh Giá Tình Trạng Mũi Khoan Và Xác Định Mục Tiêu Mài

Trước khi bắt tay vào mài, hãy quan sát kỹ mũi khoan. Kiểm tra xem mũi khoan bị mòn ở đâu, có bị sứt mẻ hay không, và các góc hiện tại của nó như thế nào. Xác định loại mũi khoan (HSS, carbide) và vật liệu mà nó thường dùng để khoan. Điều này sẽ giúp bạn chọn đá mài phù hợp và xác định các góc mài cần thiết.

Xác định 2 mặt lưỡi mũi khoanXác định chính xác hai mặt lưỡi và góc đỉnh của mũi khoan là bước đầu tiên để mài chuẩn.

Xác định 2 mặt lưỡi mũi khoanXác định chính xác hai mặt lưỡi và góc đỉnh của mũi khoan là bước đầu tiên để mài chuẩn.

Nắm Vững Các Góc Mài Cơ Bản

Hiểu rõ các góc là chìa khóa để mài mũi khoan chính xác. Góc đỉnh phổ biến là 118 độ cho thép nhẹ, gang và vật liệu thông thường. Đối với vật liệu cứng hơn như thép hợp kim, thép không gỉ, nên dùng góc 135 độ. Góc thoát (lip relief angle) cần được duy trì khoảng 8-12 độ để đảm bảo lưỡi cắt không bị cọ xát.

Vị Trí Cầm Mũi Khoan Và Thao Tác Ban Đầu

Dùng hai tay giữ chặt mũi khoan, một tay cầm chuôi và một tay giữ phần thân gần đầu mũi khoan. Tỳ mũi khoan lên giá đỡ của máy mài. Đưa đầu mũi khoan tiếp xúc nhẹ nhàng với đá mài, sao cho mặt cạnh của lưỡi khoan song song với bề mặt tiếp xúc của đá mài.

Góc nghiêng khi mài sẽ bằng một nửa góc đỉnh của mũi khoan. Ví dụ, nếu mũi khoan có góc đỉnh 118 độ, góc nghiêng khi mài là 59 độ. Giữ cho mũi khoan ổn định và không xoay quá nhanh trong quá trình tiếp xúc với đá mài.

Đặt mũi khoan góc nghiêng so với đã màiĐặt mũi khoan với góc nghiêng chính xác so với bề mặt đá mài là kỹ thuật quan trọng để tạo ra lưỡi cắt sắc bén.

Đặt mũi khoan góc nghiêng so với đã màiĐặt mũi khoan với góc nghiêng chính xác so với bề mặt đá mài là kỹ thuật quan trọng để tạo ra lưỡi cắt sắc bén.

Mài Mặt Lưỡi Cắt Chính (Cutting Lip)

Tập trung mài một bên lưỡi cắt trước. Từ từ đưa mũi khoan vào đá mài, giữ đúng góc và áp lực nhẹ nhàng. Trong quá trình mài, bạn cần xoay nhẹ mũi khoan theo quỹ đạo từ phần lưng của lưỡi cắt lên đến mép cắt. Điều này giúp tạo ra góc thoát phù hợp và một bề mặt lưỡi cắt đồng đều.

Liên tục di chuyển mũi khoan qua lại trên bề mặt đá để tránh làm mòn đá tại một điểm. Quan trọng là không để mũi khoan quá nóng. Nhúng mũi khoan vào dung dịch làm mát định kỳ để giải nhiệt.

Mài Mặt Lưỡi Cắt Còn Lại Và Kiểm Tra Cân Bằng

Sau khi hoàn thành một bên lưỡi cắt, lặp lại quy trình tương tự cho bên còn lại. Cố gắng mài sao cho hai lưỡi cắt có độ dài bằng nhau và đối xứng hoàn hảo qua tâm. Sử dụng thước đo góc hoặc thước cặp để kiểm tra độ dài và góc của hai lưỡi cắt.

Sự cân bằng này cực kỳ quan trọng; nếu hai lưỡi không cân xứng, mũi khoan sẽ bị rung lắc khi làm việc. Lỗ khoan sẽ không chính xác và tuổi thọ của mũi khoan cũng như máy khoan sẽ bị ảnh hưởng.

Mài Phần Web/Gân Trung Tâm (Nếu Cần)

Đối với mũi khoan có đường kính lớn hoặc khi bạn muốn giảm lực đẩy cần thiết khi khoan, bạn có thể thực hiện kỹ thuật mài mỏng gân trung tâm (web thinning). Kỹ thuật này giúp giảm chiều rộng của phần gân không cắt, cho phép mũi khoan ăn vật liệu dễ dàng hơn. Cần cẩn thận khi thực hiện bước này để không làm hỏng lưỡi cắt chính.

Hoàn Thiện Và Kiểm Tra Cuối Cùng

Sau khi mài xong hai lưỡi cắt và gân trung tâm (nếu có), hãy kiểm tra lại toàn bộ mũi khoan dưới kính lúp. Đảm bảo không còn ba via hoặc cạnh sắc nhọn không mong muốn. Mép cắt phải thẳng, sắc và không có vết nứt. Cuối cùng, có thể khoan thử trên một vật liệu mềm tương tự để đánh giá độ sắc bén và hiệu suất của mũi khoan.

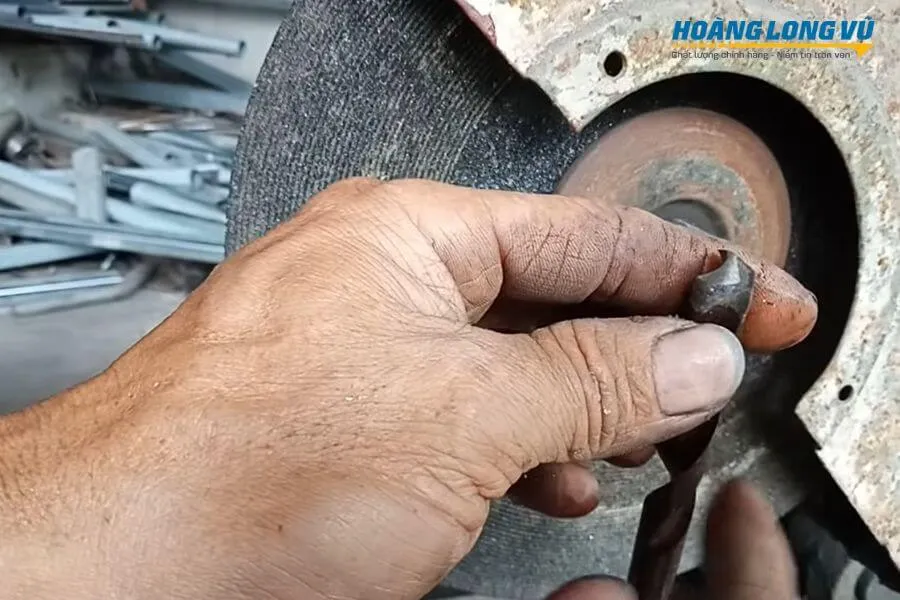

Nếu trong quá trình mài mũi khoan bị mẻ hoặc bể, bạn có thể cắt bỏ phần hỏng và mài lại từ đầu. Đây là một cách để cứu vãn mũi khoan khi bạn chưa thành thạo kỹ thuật.

Cắt bỏ phần mũi khoan bị hỏng bểCắt bỏ phần mũi khoan bị hỏng hoặc bể là cách khắc phục tạm thời để mài lại từ đầu.

Cắt bỏ phần mũi khoan bị hỏng bểCắt bỏ phần mũi khoan bị hỏng hoặc bể là cách khắc phục tạm thời để mài lại từ đầu.

Các Loại Mũi Khoan Và Kỹ Thuật Mài Khác Biệt

Việc nắm vững Cách mài mũi khoan không chỉ dừng lại ở kỹ thuật chung mà còn cần hiểu rõ sự khác biệt giữa các loại mũi khoan. Mỗi loại mũi khoan được thiết kế cho vật liệu và ứng dụng cụ thể, do đó, kỹ thuật mài cũng có những điểm đặc trưng riêng. Sự tinh chỉnh này là biểu hiện của chuyên môn và kinh nghiệm trong gia công cơ khí.

Mũi khoan thép gió (HSS – High-Speed Steel) là loại phổ biến nhất, được sử dụng rộng rãi cho kim loại, gỗ và nhựa. Kỹ thuật mài cho mũi khoan HSS tương đối đơn giản, chủ yếu sử dụng đá mài oxit nhôm thông thường. Các góc mài tiêu chuẩn (góc đỉnh 118-135 độ, góc thoát 8-12 độ) thường áp dụng cho loại này. Đây là loại mũi khoan mà người thợ cơ khí thường xuyên phải mài lại.

Cách mài mũi khoan đúng kỹ thuậtKỹ thuật mài mũi khoan yêu cầu giữ đúng góc nghiêng và đảm bảo sự cân bằng của hai lưỡi cắt.

Cách mài mũi khoan đúng kỹ thuậtKỹ thuật mài mũi khoan yêu cầu giữ đúng góc nghiêng và đảm bảo sự cân bằng của hai lưỡi cắt.

Đối với mũi khoan carbide (Tungsten Carbide), đặc biệt là các mũi khoan đặc biệt dùng cho vật liệu cực cứng như hợp kim chịu nhiệt hay gang xám, việc mài yêu cầu đá mài kim cương. Vật liệu carbide có độ cứng rất cao, do đó, đá mài thông thường sẽ không hiệu quả. Kỹ thuật mài carbide cũng cần sự cẩn trọng cao hơn do vật liệu này giòn hơn HSS, dễ bị sứt mẻ nếu mài không đúng cách. Thường các mũi khoan carbide phức tạp sẽ được mài bằng máy mài chuyên dụng với độ chính xác cao.

Mũi khoan bê tông hoặc gạch thường có đầu hợp kim carbide gắn trên thân thép. Trong hầu hết các trường hợp, việc mài lại mũi khoan bê tông thủ công là không khuyến khích và ít hiệu quả. Phần hợp kim carbide rất cứng và cần đá mài kim cương. Nếu mũi khoan bê tông bị cùn nhiều, việc thay thế thường là giải pháp tốt hơn.

Mũi khoan gỗ cũng có nhiều dạng khác nhau, từ mũi khoan xoắn ốc thông thường đến mũi khoan spade (mũi khoan dẹt) hay mũi khoan Forstner. Mũi khoan xoắn ốc cho gỗ có thể mài tương tự như HSS. Mũi khoan spade và Forstner có hình dạng phức tạp hơn, yêu cầu kỹ thuật mài đặc thù để duy trì các cạnh cắt sắc bén và định tâm chính xác. Việc mài mũi khoan gỗ thường chú trọng vào độ sắc bén của cạnh cắt để tạo ra lỗ khoan sạch, ít ba via.

Việc hiểu rõ đặc tính của từng loại mũi khoan và áp dụng kỹ thuật mài phù hợp không chỉ đảm bảo hiệu suất tối ưu mà còn kéo dài tuổi thọ dụng cụ, tối ưu hóa chi phí sản xuất và gia công. Đây là một phần quan trọng trong quản lý dụng cụ hiệu quả tại Cơ Khí Quốc Cường.

Lưu Ý Quan Trọng Để Đạt Hiệu Quả Cao Nhất Khi Mài Mũi Khoan

Để Cách mài mũi khoan đạt hiệu quả cao nhất và mang lại kết quả như mong muốn, có một số lưu ý quan trọng mà người thợ cần ghi nhớ. Những điểm này không chỉ giúp bạn mài mũi khoan sắc bén mà còn đảm bảo độ bền và an toàn trong quá trình sử dụng.

Đầu tiên, không bao giờ mài mũi khoan quá nóng. Nhiệt độ cao làm thay đổi cấu trúc kim loại của mũi khoan, làm giảm độ cứng và khiến nó nhanh chóng bị cùn trở lại. Luôn sử dụng dung dịch làm mát hoặc ngâm mũi khoan vào nước lạnh định kỳ trong quá trình mài. Mài từng chút một và cho mũi khoan nghỉ giữa các lần mài để tránh quá nhiệt.

Thứ hai, luôn giữ các góc mài chính xác. Sai lệch dù nhỏ ở góc đỉnh hay góc thoát cũng sẽ ảnh hưởng lớn đến hiệu suất khoan. Một góc đỉnh quá nhọn sẽ dễ gãy, trong khi quá tù sẽ khó ăn vật liệu và sinh nhiệt nhiều. Góc thoát không đủ sẽ làm lưỡi cắt cọ xát, còn quá lớn sẽ làm lưỡi cắt yếu đi. Sử dụng thước đo góc và kiểm tra thường xuyên là cần thiết.

Thứ ba, kiểm tra độ cân bằng của hai lưỡi cắt sau mỗi lần mài. Hai lưỡi cắt phải có độ dài bằng nhau và góc mài đối xứng. Mất cân bằng sẽ khiến mũi khoan bị lệch tâm, gây rung động mạnh khi khoan. Điều này không chỉ làm giảm chất lượng lỗ khoan mà còn gây hại cho máy khoan và tiềm ẩn nguy cơ mất an toàn.

Những lưu ý khi mài mũi khoan tườngĐể đạt hiệu quả cao, cần lưu ý các điểm quan trọng khi mài mũi khoan như góc mài, độ cân bằng, và kiểm tra sau mài.

Những lưu ý khi mài mũi khoan tườngĐể đạt hiệu quả cao, cần lưu ý các điểm quan trọng khi mài mũi khoan như góc mài, độ cân bằng, và kiểm tra sau mài.

Sử dụng dụng cụ hỗ trợ mài chuyên dụng nếu có. Hiện nay trên thị trường có nhiều loại dụng cụ gá kẹp hoặc máy mài mũi khoan tự động giúp đơn giản hóa quá trình mài và đảm bảo độ chính xác cao. Đặc biệt đối với những người mới bắt đầu hoặc khi cần mài số lượng lớn mũi khoan, đây là một khoản đầu tư đáng giá.

Cuối cùng, hãy biết khi nào nên thay thế mũi khoan thay vì mài lại. Một số mũi khoan bị hỏng quá nặng, bị cong vênh hoặc đã mòn đến mức không thể phục hồi bằng cách mài thông thường. Tiếp tục sử dụng hoặc cố gắng mài lại những mũi khoan này không chỉ lãng phí thời gian mà còn có thể gây hư hại cho vật liệu và thiết bị. Đôi khi, việc đầu tư vào một mũi khoan mới chất lượng cao sẽ hiệu quả hơn về lâu dài.

Việc tuân thủ những lưu ý trên sẽ giúp bạn tận dụng tối đa lợi ích từ việc mài mũi khoan, duy trì chất lượng công việc và đảm bảo an toàn cho bản thân.

Mài mũi khoan là một kỹ năng cơ bản nhưng vô cùng quan trọng đối với bất kỳ ai làm việc trong lĩnh vực cơ khí, chế tạo. Thông qua việc nắm vững Cách mài mũi khoan chuẩn kỹ thuật, bạn không chỉ tiết kiệm được chi phí thay thế dụng cụ mà còn nâng cao hiệu suất và chất lượng công việc một cách đáng kể. Từ việc hiểu rõ cấu tạo mũi khoan, các nguyên nhân gây mòn, đến quy trình chuẩn bị và từng bước mài chi tiết, tất cả đều góp phần tạo nên một mũi khoan sắc bén và hiệu quả. Luôn ghi nhớ các lưu ý về an toàn và kiểm tra kỹ lưỡng sau khi mài để đảm bảo mũi khoan hoạt động tối ưu, đóng góp vào sự thành công của mọi dự án gia công.

Ngày Cập Nhật Mới Nhất: Tháng 10 8, 2025 by Cơ khí Quốc Cường

Chuyên gia cơ khí chính xác tại Cơ khí Quốc Cường – là một trong những công ty hàng đầu Việt Nam chuyên sâu về sản xuất, gia công cơ khí.